c

En alguna ocasión visitando la planta de producción de una multinacional que estaba formando varios jefes como cinturón negro de Six Sigma, les hice una pregunta a varios supervisores: ¿cuántas piezas deben de fabricar hoy? . Y aunque le parezca inverosímil, ellos respondían con evasivas o decían una cifra cercana a los mil, ¡no tenían una meta clara de cantidad de producción!

No piense en implementar Six Sigma, Lean Management o JIT en su planta de producción si sus supervisores no tienen claro ni siquiera cual es el volumen de producción, la implementación tenderá al fracaso. Es claro que deberemos completar unos requisitos básicos, además de la disciplina, para poder pensar en desarrollar herramientas tan avanzadas.

La respuesta a por dónde empezar, debe de responder a la pregunta, ¿dónde tengo más problemas?

La clarificación de la meta

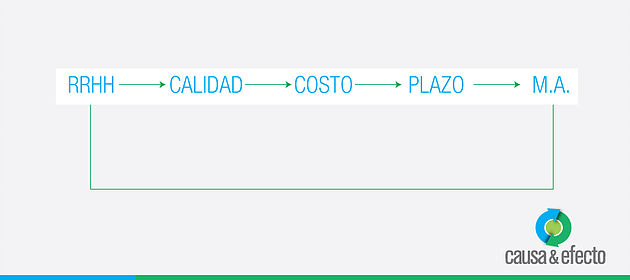

Una organización debe de tener objetivos claros, en general, estos están definidos en los 5 ejes tácticos, clásicos: Calidad, Costo, Plazo, Recurso humano y Medio ambiente.

Desde el nivel estratégico nos pedirán producir al menor costo, en el plazo indicado, con la calidad esperada por el cliente, cuidando el recurso humano de nuestra empresa y preservando el medio ambiente. Entonces encontramos dos elementos importantes que debemos tener en cuenta, uno es a dónde llegar y otro, cómo llegar.

Priorización de los ejes tácticos

Los ejes tácticos deben de ser priorizados en el tiempo, por ejemplo no tiene lógica preocuparnos por mejorar la calidad del producto si tenemos un clima social deteriorado, puesto que será imposible iniciar cualquier mejora de la calidad si los que elaboran los productos están inconformes, ellos simplemente “realizaran su trabajo” o lo que creen que es su trabajo o buscaran excusas para no hacerlo y la conclusión será que los niveles de calidad siempre irán en caída.

Si el clima laboral es bueno, podemos enfocar el sistema a mejorar la calidad de los productos que entregamos; con la disminución de la no-calidad estaremos ya disminuyendo costos, y luego que tengamos la calidad controlada buscaremos disminuir los otros costos empezando por los stocks físicos que tengamos y los stock de personal que no necesitamos, a partir de esto podremos enfocarnos en mejorar los procesos buscando una disminución de tiempo de ejecución local lo que no permitirá meternos en el último eje que es el plazo, al haber eliminado del sistema todo lo innecesario podremos acercarnos a la mejora del flujo completo y llegar plazos requeridos.

Es por esto que las organizaciones deben de priorizar sobre los indicadores que manejan, debemos enfocar el esfuerzo pero sin olvidar los otros ejes.

Ya habiendo determinado que eje táctico es el que se debe de trabajar, se deberán seleccionar herramientas acordes al problema. Es decir, si el problema es de clima laboral, además de las soluciones planteadas por su departamento de recursos humanos, es importante que las personas participen en las decisiones de la organización, esto es la implementación de algún tipo de kaizen por ejemplo, puesto que es una herramienta de administración participativa, de inclusión. Así logrará darle un canal de solución a los problemas del piso de trabajo.

¿Dónde aprender las metodologías?

Cuando una organización decide implementar una de estas herramientas, normalmente el gerente o algún grupo de directivos hacen visitas a empresas amigas, ven que han aplicado alguna herramienta y concluyen que quieren lo mismo para su compañía, pues si dio resultado en una empresa debe dar resultado en otra. Asisten a seminarios en la universidad, donde les muestran las herramientas de última moda, o van a reuniones programadas por entes gubernamentales que apoyan la competitividad; allí aparecen personas que son vendedores que dirán que la metodología que ellos enseñan es el camino de la verdad.

En cualquier caso, en los libros o en estas reuniones, siempre veremos lo mismo; nos muestran casos de éxito y luego una metodología, y ante la pregunta «¿Es eso lo que necesito en mi organización?», siempre responderán que ese es el camino. Asimismo, al preguntar:»¿Cómo implanto esto?», la respuesta probable será: «contráteme como consultor”.

Por ejemplo, si usted lee un libro que explica el Kaizen, verá que se reseña la teoría de “Qué es el Kaizen”. Encontrará un apoyo filosófico interesante y una técnica que obviamente ha sido exitosa en el mundo. Se explica un modelo de solución de problemas que está basado en el método científico que todos, de alguna forma, vimos en nuestros primeros grados escolares; luego se muestran casos de éxito, en los que con esta herramienta, se obtienen grandes beneficios, y basado en esta experiencia puede que llegue a la conclusión que necesita un consultor.

¿Qué tipo de consultor contrato?

Ya vimos que queríamos implementar, por ejemplo, la herramienta Kaizen en la empresa y sabemos que no tenemos el conocimiento para hacerlo, entonces recurrimos a un consultor, el cual podrá ser tan teórico o tan práctico como personas haya en el mundo; además, por la experiencia puedo decir que el consultor se enfoca en su herramienta, no la pone al servicio del sistema de producción, no la enclava como parte de un todo.

El consultor deja tareas que debemos cumplir, nos da formaciones teóricas en sala, donde nos sigue vendiendo la filosofía y nos enseña la metodología; luego hace con nosotros algunos ejemplos prácticos en el piso de producción y ¡voilà! Cobra sus honorarios.

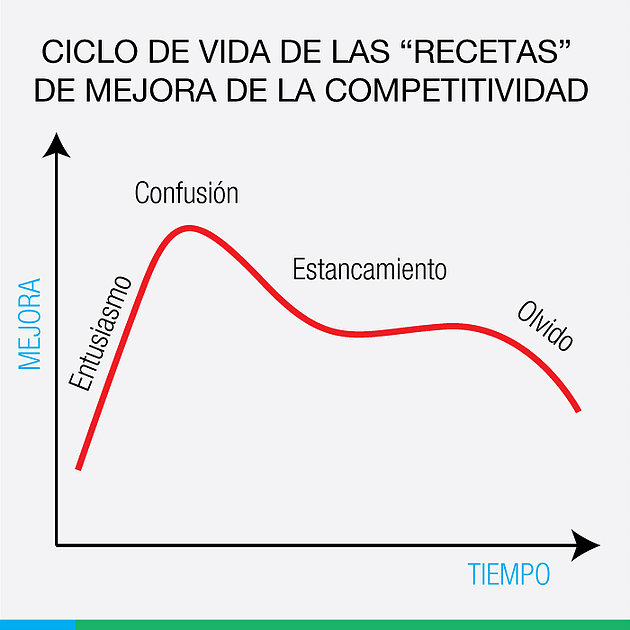

Seguimos algún tiempo haciendo Kaizen como nos lo enseñaron. Después vemos que no es necesario hacerlo como nos lo ilustraron; se hace todo más light. Posteriormente, nos damos cuenta de que se perdió el impulso inicial, que ya la herramienta está des-configurada y lo que preferimos hacer es no volver a utilizarla, o si es un requerimiento de la casa matriz o es una norma por cumplir, seguimos “manteniendo las apariencias” (gráfica 1).

Se hacen ejercicios efectivos de aplicación de las herramientas, pero no se montan procesos de gestión y administración que permitan que ellas sean realizadas secuencialmente, de forma coordinada, coherente y perdurable en el tiempo. Esto es consecuencia de una total falta madurez en la ejecución del sistema.

Cuando he tenido consultores al frente, la primera pregunta que les hago es: “¿Ha fracasado implementando esto alguna vez?”. Hasta el momento ninguno me ha respondido que sí; esto se debe a una premisa esencial de la consultoría: “Si sale bien, es porque el consultor enseñó bien, pero si sale mal, es porque el alumno se equivocó en la aplicación”.

Voy a partir aquí de una premisa mía: “Si sale mal, es responsabilidad única del consultor”, es decir: “Si jefe de producción no hizo, consultor no convenció” o, en su defecto, la persona que está haciendo el despliegue dentro de la organización. Voy a explicar mejor esto con un ejemplo:

Hace varios años tuve la oportunidad de dar una conferencia a la que asistían responsables de la implantación de sistemas de producción de la mayoría de proveedores de autopartes de Colombia. En medio de la conferencia les hice unas preguntas a estos, los garantes del sistema (que estaban en el papel de consultores internos de sus organizaciones):

“¿Es verdad que en sus empresas nadie les hace caso?”, “¿Es verdad que ustedes quieren implementar sistemas de calidad o productividad y las personas de manufactura son unos desordenados y no hacen caso?”…

“¿Quién creen que es responsable de esto?”

Las respuestas de los consultores internos fueron sencillas y similares:

«En mi organización no ven la importancia de montar sistemas que aseguren la calidad; el gerente solo quiere ver volumen de producción, al departamento de manufactura no le interesa la calidad, en mi organización la productividad no es una prioridad”.

Mi respuesta a estas aseveraciones es que los únicos responsables son ellos mismos, los consultores internos. La conclusión que yo tengo por experiencia es que el causante de que no funcione un sistema de calidad, un sistema de producción o una herramienta, es el consultor, sea interno o externo.

¡Un momento! Dirán los puristas, si el gerente no está convencido, es imposible; las herramientas deben implementarse primero en gerencia y luego bajar en cascada hasta los operarios; además, eso es lo que dicen todos los libros que he encontrado: “La implementación de cualquier herramienta o sistema es top-down”. Dicho de otra forma, dicen que si el gerente no está convencido, es imposible montar cualquier cosa en nuestra organización. Pues déjeme decirle señor lector una cosa: eso es ¡FALSO! De hecho, son mejores los sistemas que son down-top, porque reflejan el verdadero sentido filosófico de la organización. Obviamente, será más fácil si la implantación viene apoyada y desplegada desde la dirección de la empresa, pero no es una condición necesaria. Si usted está ubicado en la gerencia media de la empresa (supervisor o coordinador), sepa que puede generar un cambio radical en su organización. (NOTA 1)

Entonces, la conclusión de que herramienta montar es sencilla: ¡se debe implementar todo el sistema de producción!, no piense en instaurar kaizen sin estandarización y no piense que puede estandarizar si no ha hecho el trabajo de tener supervisores que sean líderes que las personas sigan, eso no funciona, o no piense que six sigma puede funcionar sin tener un despliegue de objetivos diarios. Cuando no se piensa en sistema si no en herramientas aisladas estaremos botando tiempo y dinero; y sobre todas las cosas, el sistema de producción debe de estar adaptado a la idiosincrasia y condiciones reales de la fabricación.

Y al final puede que no contrate un consultor, puesto que encontrar una persona que tenga conocimiento profundo de calidad, finanzas, estandarización, mejora, mantenimiento, liderazgo…. es muy difícil. Un sistema de producción es una construcción colectiva, que inicia o en el piso de producción o la gerencia y que debe de ser construido precisamente al interior, el papel real de los asesores externos (uno por cada especialidad) es decirnos cómo lo han hecho otros, cuales han sido sus aciertos y fracasos… son el benchmarking del sistema.